国内外学者围绕碳钢、不锈钢、铝合金、镁合金、钛合金等材料开展了大量的光纤激光切割机理研究,并通过试验分析了激光功率、切割速度等工艺参数对切割质量的影响规律。Wandera C等人针对不锈钢、低碳钢厚板以及中厚铝板进行了光纤激光切割试验研究,建立了金属工件激光切割功率阈值和材料去除速率的理论模型,并发现在相近的工件和工艺条件下,光纤激光切割的速度更高、割缝更窄,但CO2激光比光纤激光的切割质量更好,光纤激光切割边缘具有比典型CO2激光切割更复杂的条纹图案。对于15 mm厚低碳钢,由于光纤激光对金属具有较高的熔化效率,切割时熔化金属难以通过狭窄的切缝,被充分地喷射出去,这也是光纤激光切割厚板时切割边缘质量较差的主要原因。

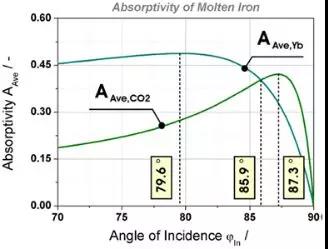

光纤激光与CO2激光切割中厚板时的质量差异还与材料对不同波长激光的吸收机制不同有关。Mahrle A等人发现存在一个明显的85.9°激光入射角即布儒斯特角(Brewster angle),高于该角度,材料对CO2激光的吸收率比对光纤激光的高,如下图所示。并指出光纤激光切割时,相对于切割前沿角度,材料对激光的吸收率未处在最佳值;而对于CO2激光切割,则可以在很大厚度范围内获得最佳的切割前沿倾斜角,以实现最佳吸收率。Hirano K等人也分析说明了激光吸收率对角度的依赖性,致使不同波长激光的切割质量存在差异。

Scintilla L D等人采用2 kW光纤激光器对1 mm厚的铝、镁和钛合金板进行了切割试验,发现其切割质量明显优于其他文献所报道的CO2激光切割质量,且切口上半部分的Ra值均小于3 µm,下半部分的Ra值稍高;并在所探索的工艺参数范围内,获得了最大切割速度和辅助气体压力下的最佳切割条件。

Beyer E等人发现,对于4 mm厚度范围内的不锈钢,光纤激光切割面下半区域的粗糙度值与CO2激光切割的相当;高于4 mm,光纤激光切割的粗糙度值剧增;8~10 mm以上板厚的CO2激光切割面的粗糙度值出现类似剧增情况。而6~10 mm厚度范围内光纤激光切割面的粗糙度基本保持不变。

IPG Photonics公司的研究组通过对比光纤激光与CO2激光切割低碳钢的质量,发现:当切割速度低于4 m/min时,光纤激光切割质量占优;当切割速度在4~6 m/min时,二者相当;当切割速度大于6 m/min时,光纤激光切割质量不理想。两种激光切割20 mm以上低碳钢的切割质量相当。上述数据对工程应用具有极高的指导价值。

切割面上的条纹是激光切割最重要的质量因素之一,它影响工件的表面粗糙度、外观以及尺寸精度。消除切割条纹具有非常重要的意义,尤其是精密切割领域。

学者们经过数十年的不懈努力以弄清条纹的生成机理,并优化工艺参数。Orishich A M等人开展了基于最低表面粗糙度的光纤激光和CO2激光切割试验,推算出了获得最低表面粗糙度的工艺条件,并给出了相应的参数值。

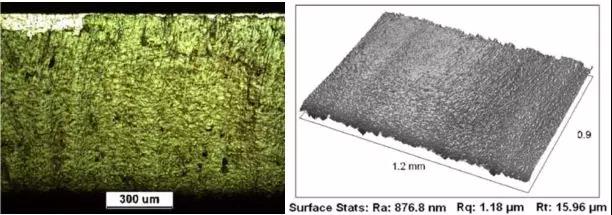

Li L研究组采用单模光纤激光切割1~2 mm厚低碳钢,在特定的工艺条件下得到了“无条纹”高质量切缝,如下图所示,给出了实现“无条纹”激光切割面的工艺窗口,并建立了理论模型以预测产生条纹的切割速度阈值。Powell J等人也获得了类似的结果,并推断切割面的低粗糙度与最优化切割前沿有关,即切割前沿的入射角接近于激光—材料之间的布儒斯特角。

光纤激光切割薄料时所具有的高速度、高质量等特点,使其在精密加工领域具有广阔的应用空间。Kleine K F等多位学者开展了光纤激光精密切割在医学领域的应用研究,如不锈钢血管支架。李晓宇、孙冬丽等人采用光纤激光对0.2、0.3 mm不锈钢薄板进行微细切割。官邦贵等人在0.4 mm厚不锈钢板上采用光纤激光切割出了精密齿轮,其精度要求达到0.02 mm。

Scintilla L D等人通过光纤激光切割了1 mm厚Ti6Al4V板,并将切割边进行对接激光焊,试验发现:通过合适工艺参数激光切割出的边与传统铣削加工出的边,各自组成的对接激光焊接接头的力学性能相当,证明了光纤激光切割边的质量能够直接用于后续的激光焊接。

航空航天产品中适用于光纤激光精密切割的结构特征,包括薄壁孔系、线、不规则复杂结构特征,如下图所示,且其尺寸精度和表面质量要求较高。采用传统的线切割或电火花虽能保证精度和表面质量,但效率极低;高精度、高效率、高质量的光纤激光切割不但是此类薄壁零件的最佳解决方案,同时也适合于多品种、小批量的生产模式。另外针对需要进行焊接的钛合金、铝合金等零件,光纤激光切割技术具有广阔的应用前景。

光纤激光切割以其短波长、高光束质量、高能量密度、高加工柔性等特点,使其相比于传统CO2激光切割具有技术、效率、设备和成本优势,为工业领域带来了一种综合成本低、高效生产力的切割加工解决方案,有望替代占据主要市场的CO2激光切割。学者们针对不同材料的光纤激光切割机理和工艺进行了深入研究,获得了大量具有工程应用指导价值的实验数据。高质量的光纤激光切割在精密加工领域将具有广阔的应用空间,尤其适用于医疗、电子、机械、航空航天等领域中薄壁零件的精密切割。